800-988-1801

一、該技術的國內外現狀

傳統的變形監測一般采用人工或半自動這兩種辦法進行,盡管投入成本低,但監測存在著致命的缺點,就是特別容易受到人為因素及環境因素的影響,數據可靠性及規律性大大降低,無法滿足監測對象每時每刻發生的動態變形及突然的異常變形,且現場實施監測的工作人員安全受到一定程度的隱患風險。而全自動化監測剛好可以彌補這些缺陷,全天候24小時365天有規律的周期性測量,數據更為可靠,并可實時進行觀測、數據傳輸、計算、分析及預警,觀測站采集系統設置在由人工搭建的移動建筑內,監測人員只需在辦公室內對現場儀器所測的數據進行無線電信號傳輸即可。

自動化監測盡管目前在國內還處于起步階段,但隨著社會的進步及生活水平的 提高,人們對自己所生存的環境將會倍加看重,其安全意識將會大大加強,自動化監測就將會受到各級單位的青睞。在國際上,該系統從方案設計、硬軟件配置到大型工程中的應用,都取得了長足的進步和令人滿意的結果,同時也看出這項技術廣泛的應用前景。

在過去的幾年,工程自動化監測系統就已經在國內得到了多個單位及項 目的信賴,并取得了多項成績。目前我們所做的自動化監測項目有外灘原美豐洋行(應變、位移)、華僑大廈(應變計/片、傾角、靜力水準)、中國銀行(應變、傾角、裂縫、靜力水準)。只是監測領域的冰山一角,應該說任重而道遠。我國應用這類技術也僅是近十年的歷史,時間是很短的,但從外部變形監測工作的需求來看,為了滿足越來越多的城市綜合體健康監測項目施工、運營過程中的監測需求,采用這種國際現行發展的自動監測技術還僅僅是開始。

二、概述

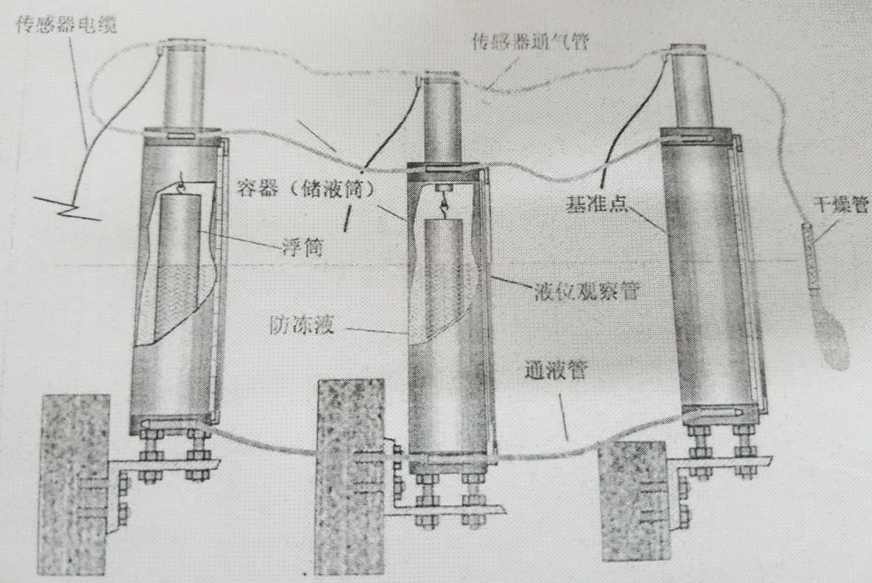

BGK-4675靜力水準是一種精密液位測量系統,該系統設計用于測量多個測點的相對沉降及絕對沉降。在使用中,一系列的傳感器容器使用通液管連接,每一容器的液位由一精密振弦式傳感器測得。傳感器下掛有一個浮筒,當容器液位發生變化時,浮筒所受到的浮力即被傳感器感應。

在多點系統中,所有傳感器的垂直位移均是相對于其中任意一點(這一點又叫基準點或參照點)的變化,該點的垂直位移應是相對穩定的或者是可用其他人工觀測手段來確定,以便能精確計算靜力水準系統各測點的沉降變化。此外,還可以通過每臺儀器上的液位觀察管來粗略查看水位的變化。

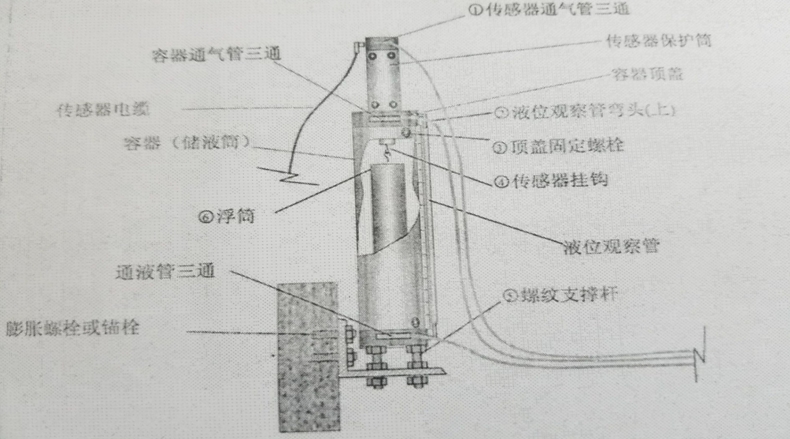

a、容器(儲液筒)安裝固定

儀器配套的“L”形鋼板一面有3個孔,用于固定于結構面。另一面有7個孔,其中3個孔用于固定容器,外圍4個孔用于在支墩上安裝。首先將“L”形鋼板用膨脹螺絲固定與監測結構面上。盡量保證傳感器安裝面處于水平狀態,以便于后期安裝。用配套的螺紋支撐桿將傳感器安裝與“L”形鋼板上,使用水平尺測量、調整容器,使平面水平,立面垂直。調平后用活動扳手將螺紋支撐桿的螺母擰緊(也可對傳感器安裝高程進行小幅度的調整)。

b、通液管聯接、鋪設

測點傳感器安裝、固定工作結束后,可進行通液管聯接、鋪設工作。容器的底部裝有通液管三通,首末兩端傳感器三通配有絲堵,安裝時注意區分。根據需要聯接的兩個測點間的距離,截取通液管,應該留有一定的富裕量。兩個測點間的通液管安裝好后,管線中間應比兩端低,這樣有利于排除空氣。管線鋪設時,應避免打折、扭曲和劃傷。管線必須緊固、可靠聯接在三通上,以免漏液。管線保護時可使用金屬或塑料線槽固定,避免使用管狀材料保護,以免給檢查維護帶來困難。

c、容器頂蓋拆離

各測點通液管聯接完畢,檢查無誤后,可拆離容器頂蓋,先用活扳手分離液位觀察彎頭(上部)的液位觀察管,用膠布將液位觀察管豎直粘貼、固定在容器的外壁上。然后用內六角扳手將頂蓋固定螺絲(共3條)拆下,將傳感器保護筒部分與容器分離,放置于測點位置,等到系統充液結束后進行組裝。

d、系統充液

充液前應仔細檢查通液管聯接情況。確定各個測點通液管均妥善聯接,首、末測點三通均有絲堵。

充灌液體的去氣非常重要,未經去氣的液體在加入到管路中后很容易析出小的氣泡經聚集后演變為大的氣泡而影響測量。最好是采用冷卻的沸水(已除氣)液體。我們采用的是有色防凍液,所以在充液時應注意管內空氣的排除(過程漫長繁瑣)。

充液前應根據現場容器數量及通液管長度粗略計算所需溶液的數量體積,以便勻速、連續進行充液工作,充液時應控制速度并使液體沿容器內壁流下(直接倒入可能會沖濺出很多氣泡流入通液管,使通液管內聚集大量氣泡)。在充液過程中,溶液液面應低于正在充液容器上口4~5cm,并隨著全部測點充液情況對充液速度進行調整,最終是溶液液面保持在容器外所貼刻度尺1/2左右位置。

如果發現通液管內有少量氣泡,可敲打通液管,是氣泡隨液流排出。如果通氣管內聚集大量氣泡,可能會聚集在三通位置形成氣阻現象而不易排出,此時可以逐漸提升每段通氣管的高度(空氣上流),使氣體流走到儀器三通位置,卸開三通束節將空氣排出即可。

充液過程必須有人巡視各測點液位變化情況(如果測點高程偏差較大,可能會出現最低的容器液面過高而溢出),檢查系統之間是否存在漏液現象,以便及時處理。系統內管線排出氣泡的工作非常重要!若通液管中有氣泡,將會因氣體或氣泡表面張力作用導致各容器液位難以平衡,最終造成測量誤差或讀數的嚴重不穩定。也會導致系統對溫度變化很敏感(溫度變化越大,讀數變化越大)。

e、懸掛浮筒、組合容器與容器蓋頂

將配套用于容器蓋頂的“O”型密封膠圈裝入容器頂蓋預留的凹槽中(防止容器內液體氣化揮發),找出與傳感器編號一致的浮筒,將浮筒上的污漬擦拭干凈。將浮筒掛鉤掛在傳感器掛鉤上,握住傳感器保護筒部分,通過容器頂蓋螺絲孔及液位觀察管彎頭,將容器頂蓋與容器對正,將浮筒輕緩放入容器內,緩慢壓入容器頂蓋(掛上浮筒后應避免浮筒與傳感器部分發生扭轉,操作時動作應輕緩,避免損壞傳感器),擰上頂蓋固定螺絲并將液位觀察管恢復原狀(靜止5分鐘,此時還可以用特定讀數儀GK403等測試傳感器的安裝讀數情況)。

f、通氣管安裝、鋪設

測點傳感器安裝、固定工作結束后,可進行通氣管聯接、鋪設工作。容器的中部裝有通氣管三通,頂部裝有傳感器通氣管三通。儀器出廠時在通氣管三通上配有密封橡膠帽,拆除密封橡膠帽后應盡快聯接通氣管,否則需恢復橡膠帽,以免潮氣進入傳感器內部。傳感器三通配有絲堵,安裝時注意區分。

通氣的作用是使所有容器內液面以上氣壓以及傳感器內部壓力保持一致,整個通氣系統應相互聯通。根據需要聯接的兩個測點間的距離,截取通氣管聯接兩測點的三通位置,應該留有一定的富裕量,逐一通聯。末點松開干燥管一端的螺絲,使其和大氣導通,然后再在干燥管上套一呈自然干癟狀態其較大的氣球,對其進行保護,有利于延長干燥劑的使用壽命。

兩條通氣管安裝完畢后,可與通液管聚攏、綁扎在一起,管線鋪設時應避免打折、扭曲和劃傷。管線必須可靠的連接在三通上。

g、傳感器電纜焊接加長

傳感器出廠時配備3m長電纜,現場儀器安裝好后,需進行焊接加長。焊接前用萬用表測量傳感器芯線間電阻數據并記錄。(黑、紅芯線為180?左右,綠、白芯線為3k ?左右)

焊接前將電纜端部剝除外皮,長度約8cm,露出芯線。電纜外面套?12mm熱縮套管。用剝線鉗將芯線剝除1cm左右外皮,芯線上套?2mm熱縮套管。芯線對應顏色對接并擰在一起后,用電烙鐵焊錫。5根芯線均需焊接,焊接時注意:1、將各個芯線接頭錯開剪斷; 2、芯線導體剝開后外露長度應一致(約2cm),以保證電纜受拉時,各芯線能均勻受力。焊接結束后,將?2mm熱縮管推至接頭部位,用熱風槍將熱縮套管熱縮于接頭部位。最后將?12mm熱縮套管推至電纜接頭部位,用熱風槍將熱縮套管熱縮于接頭部位。使用熱風槍吹熱縮管時應控制溫度,必須使熱縮管內部的熱熔膠融化呈透明、流動狀態,完成充滿接頭內部。溫度過高會使芯線外皮融化,造成芯線短路,也會造成熱縮套管碳化變脆。